1. Сушка нейлона ПА66

Вакуумная сушка:температура 95-105 ℃ время 6-8 часов

Сушка горячим воздухом:температура 90-100 ℃ время около 4 часов.

Кристалличность:За исключением прозрачного нейлона, большинство нейлонов представляют собой кристаллические полимеры с высокой степенью кристалличности. Прочность на разрыв, износостойкость, твёрдость, смазывающие свойства и другие свойства изделий улучшаются, а коэффициент теплового расширения и водопоглощение, как правило, снижаются, однако это не способствует прозрачности и ударопрочности. Температура формы оказывает большое влияние на кристаллизацию. Чем выше температура формы, тем выше степень кристалличности. Чем ниже температура формы, тем ниже степень кристалличности.

Усадка:Как и другие кристаллические пластики, нейлоновая смола имеет значительную проблему усадки. Как правило, усадка нейлона связана с кристаллизацией. При высокой степени кристалличности продукта усадка также увеличивается. Снижение температуры пресс-формы, повышение давления впрыска и снижение температуры материала в процессе формования уменьшают усадку, но при этом увеличиваются внутренние напряжения в изделии, что повышает его деформируемость. Усадка ПА66 составляет 1,5–2%.

Формовочное оборудование: При формовании нейлона следует обращать внимание на предотвращение «феномена литья сопла», поэтому для обработки нейлоновых материалов обычно используют самоблокирующиеся сопла.

2. Изделия и формы

- 1. Толщина стенки изделия. Коэффициент текучести нейлона составляет 150–200. Толщина стенки нейлоновых изделий составляет не менее 0,8 мм и обычно выбирается в диапазоне 1–3,2 мм. Кроме того, усадка изделия зависит от толщины стенки. Чем толще стенка, тем больше усадка.

- 2. Выхлоп Значение переполнения нейлоновой смолы составляет около 0,03 мм, поэтому канавка выпускного отверстия должна контролироваться ниже 0,025.

- 3. Температура пресс-формы: Формы с тонкими стенками, которые трудно формуются или требуют высокой степени кристалличности, нагреваются и контролируются. Для регулирования температуры обычно используется холодная вода, если продукту требуется определённая степень гибкости.

3. Процесс формования нейлона

Температура ствола

Поскольку нейлон является кристаллическим полимером, он имеет высокую температуру плавления. Температура, выбираемая для нейлоновой смолы при литье под давлением, зависит от характеристик самой смолы, оборудования и формы изделия. Для нейлона 66 она составляет 260 °C. Из-за низкой термостойкости нейлона его не следует долго держать в цилиндре при высокой температуре, чтобы избежать изменения цвета и пожелтения материала. В то же время, благодаря хорошей текучести нейлона, он быстро течет после того, как температура превышает температуру плавления.

Давление впрыска

Вязкость расплава нейлона низкая, текучесть хорошая, но скорость конденсации высокая. При использовании изделий сложной формы и с тонкими стенками легко возникают проблемы с недостаточной плотностью, поэтому требуется более высокое давление впрыска.

Обычно, если давление слишком высокое, у продукта будут проблемы с переполнением; если давление слишком низкое, у продукта будут такие дефекты, как рябь, пузырьки, очевидные следы спекания или недостаточные продукты. Давление впрыска большинства сортов нейлона не превышает 120 МПа. Как правило, оно выбирается в диапазоне 60-100 МПа, чтобы удовлетворить требованиям большинства продуктов. Пока продукт не имеет дефектов, таких как пузырьки и вмятины, обычно нежелательно использовать более высокое давление выдержки, чтобы избежать увеличения внутреннего напряжения продукта. Скорость впрыска Для нейлона скорость впрыска выше, что может предотвратить рябь и недостаточное заполнение формы, вызванные слишком быстрой скоростью охлаждения. Высокая скорость впрыска не оказывает существенного влияния на эксплуатационные характеристики продукта.

Температура пресс-формы

Температура формы оказывает определённое влияние на кристалличность и усадку при формовании. Высокая температура формы обеспечивает высокую кристалличность, повышенную износостойкость, твёрдость, модуль упругости, снижение водопоглощения и повышенную усадку при формовании изделия; низкая температура формы обеспечивает низкую кристалличность, хорошую прочность и высокое относительное удлинение.

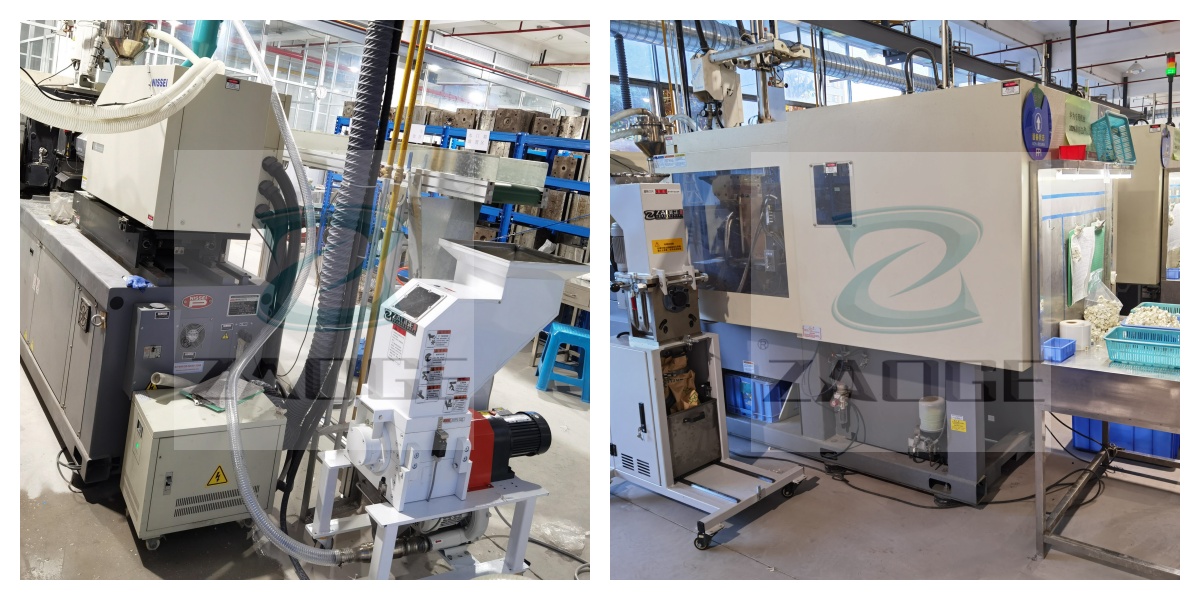

Цеха литья под давлением ежедневно производят литники и питатели. Как можно просто и эффективно перерабатывать литники и питатели, произведенные на машинах для литья под давлением?

Оставьте этоВспомогательное устройство для защиты окружающей среды и экономии материалов (дробилка пластика) ЗАОГЭдля литьевых машин.

Это система горячего измельчения и переработки в режиме реального времени, специально разработанная для дробления высокотемпературных литниковых отходов и литников.

Чистые и сухие измельченные частицы немедленно возвращаются на производственную линию для непосредственного изготовления изделий из литьевых деталей.

Чистые и сухие измельченные частицы преобразуются в высококачественное сырье для дальнейшего использования вместо понижения сортности.

Это экономит сырье и деньги и позволяет лучше контролировать цены.

безэкранный низкоскоростной генератор

Время публикации: 24 июля 2024 г.