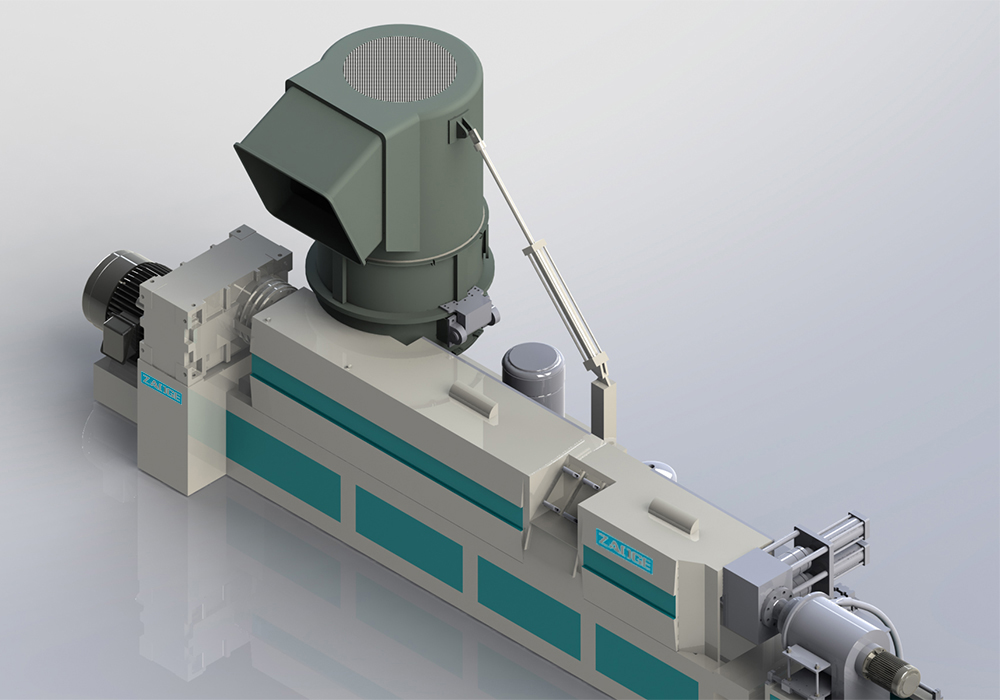

Пластиковые грануляторы «три в одном»

Описание

Это оборудование подходит для грануляторов ПП, ОПП, БОПП, ПНД, ПНД, ЛПЭНП, АБС, УПС и других экологически безопасных пластиков. Использование немецкого редуктора обеспечивает экономию электроэнергии до 20%; три машины в одном: дробление, экструдирование и грануляция пластика; высечка без резервуара для воды, что уменьшает пространство для установки; использование двухколонного гидравлического сита без остановок обеспечивает простоту и удобство эксплуатации, что способствует повышению эффективности работы и производительности.

Описание

Данное оборудование подходит для гранулирования ПП, ОПП, БОПП, ПЭВП, ПЭНП, ЛПЭНП, АБС, УПС и других экологически безопасных пластиков. Использование немецкого редуктора обеспечивает экономию электроэнергии до 20%; три машины в одной: дробление, экструдирование и гранулирование, высечка без резервуара для воды, что уменьшает пространство для установки; использование непрерывной двухколонной гидравлической замены сит обеспечивает простоту и удобство эксплуатации, что способствует повышению эффективности работы и производительности.

Подробнее

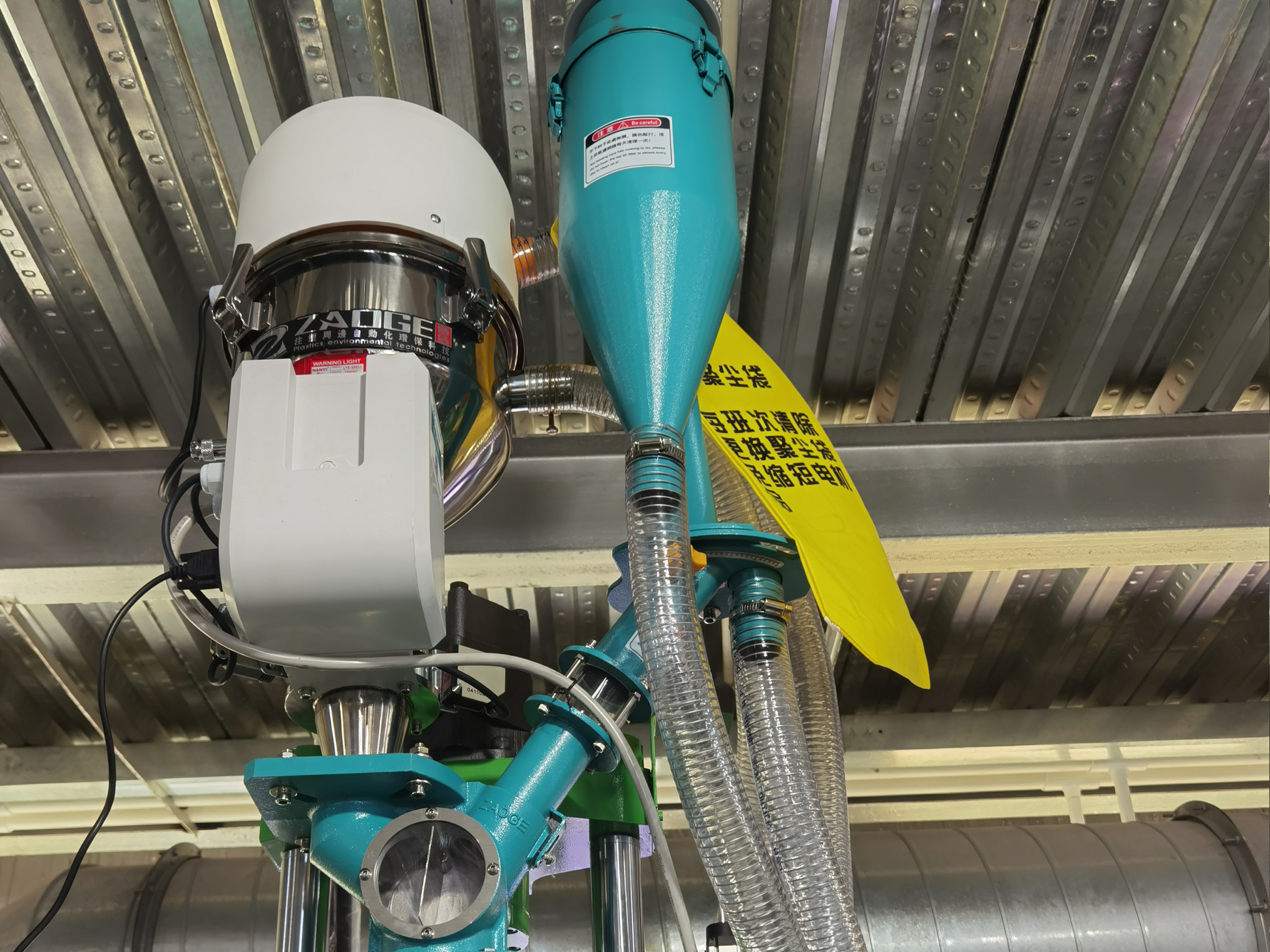

Вентиляционное отверстие

Вода и отходящие газы, содержащиеся в сырье, отводятся через вентиляционное отверстие, что позволяет получать более качественные пластиковые гранулы в процессе экструзии. В качестве опции доступна система вакуумного отсоса.

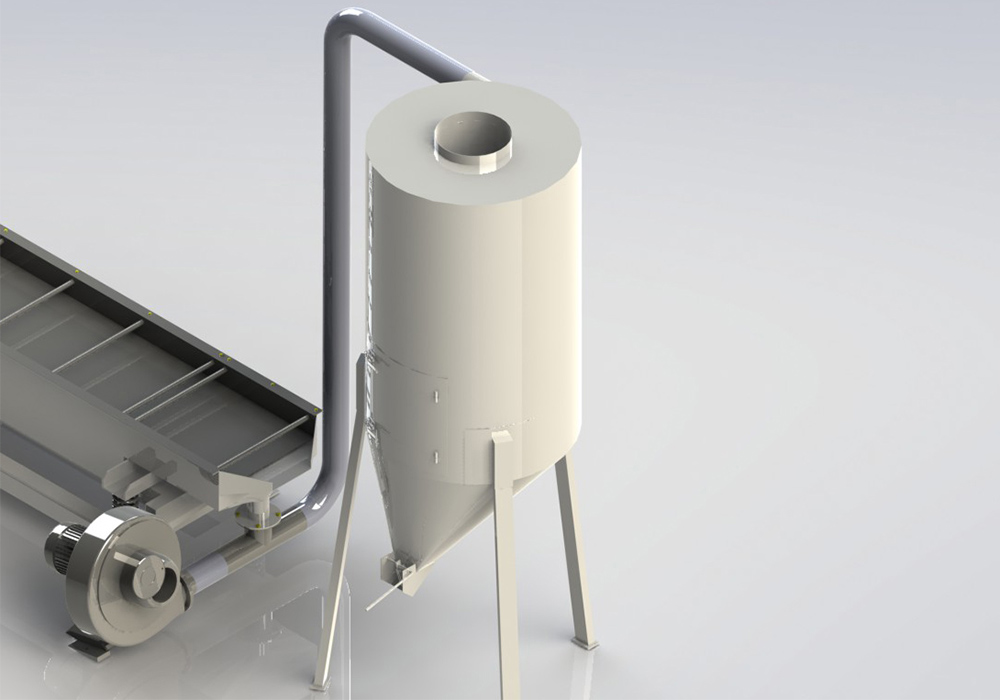

Дегидратор

Пластиковые частицы вместе с охлаждающей водой из резервуара для охлаждения режущей головки поступают в нижнее входное отверстие дегидратора. Благодаря специально разработанным центробежным лопастям и сеткам внутри дегидратора остатки воды на частицах полностью удаляются.

Дегидратор

Пластиковые частицы вместе с охлаждающей водой из резервуара для охлаждения режущей головки поступают в нижнее входное отверстие дегидратора. Благодаря специально разработанным центробежным лопастям и сеткам внутри дегидратора остатки воды на частицах полностью удаляются.

Дробильный ковш

Система Changyi Machinery измельчает плёнку и кромочные материалы, поступающие с заводов по производству плёнки методом экструзии с раздувом, вырабатывая тепло, которое высушивает влажные материалы. Система оснащена автоматическими водяными разбрызгивателями для охлаждения и системой водяного охлаждения, предотвращающей слипание при замене лезвий.

Система грануляторов пластика с фильерой

Расплавленный пластик выдавливается из головки экструзионной головки и разрезается вращающимися лезвиями, после чего попадает в водяное кольцо для охлаждения. Система оснащена держателем лезвий с автоматической коррекцией для более равномерного распределения частиц.

Система грануляторов пластика с фильерой

Расплавленный пластик выдавливается из головки экструзионной головки и разрезается вращающимися лезвиями, после чего попадает в водяное кольцо для охлаждения. Система оснащена держателем лезвий с автоматической коррекцией для более равномерного распределения частиц.

Применение гранулятора

Пластиковое волокно

Пластиковые пакеты HDPE

Нетканый материал

Молния

Фильм

Мыло

Технические характеристики

| Серия ЗГЛ | |||||||

| Режим | ЗГЛ-65 | ЗГЛ-85 | ЗГЛ-100 | ЗГЛ-125 | ЗГЛ-135 | ЗГЛ-155 | ЗГЛ-175 |

| Мощность двигателя дробления | 30 л.с. | 60 л.с. | 70 л.с. | 100 л.с. | 125 л.с. | 175 л.с. | 200 л.с. |

| Мощность двигателя хоста | 75 л.с. | 75 л.с. | 125 л.с. | 175 л.с. | 200 л.с. | 250 л.с. | 350 л.с. |

| Точка контроля температуры | 6 компонентов (4 материальные трубы, 1 устройство смены сита и 1 выпуск) | 6 компонентов (4 материальные трубы, 1 устройство смены сита и 1 выпуск) | 6 компонентов (4 материальные трубы, 1 устройство смены сита и 1 выпуск) | 8 компонентов (6 труб для материала, 1 устройство смены сита и 1 выпуск) | 8 компонентов (6 труб для материала, 1 устройство смены сита и 1 выпуск) | 10 компонентов (8 труб для материала, 1 устройство смены сита и 1 выпускное отверстие) | 10 компонентов (8 труб для материала, 1 устройство смены сита и 1 выпускное отверстие) |

| Емкость | 80~100 кг/ч | 200~300 кг/ч | 300~400 кг/ч | 450~600 кг/ч | 550~700 кг/ч | 700~800 кг/ч | 800~1000 кг/ч |

| система охлаждения труб материала | Вентиляторное охлаждение | Вентиляторное охлаждение | Вентиляторное охлаждение | Вентиляторное охлаждение | Вентиляторное охлаждение | Вентиляторное охлаждение | Вентиляторное охлаждение |